ЛАЗЕРНО-ПЛАЗМЕННАЯ ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ НАНОСТРУКТУРНЫХ ПОВЕРХНОСТНЫХ СЛОЕВ СТАЛЕЙ ПРИ АТМОСФЕРНЫХ УСЛОВИЯХ (стадия НИОКР)

Современные методы получения деталей и инструмента из компактных нанокристаллических материалов методами магнито-импульсного прессования, кристаллизации аморфных сплавов, интенсивной пластической деформацией являются достаточно дорогими и имеют ряд существенных недостатков.

Кроме того, современные методы получения покрытий термическим напылением нанокристаллических материалов имеют ряд существенных недостатков:

- низкая плотность (80-95%) нанокристаллических материалов получаемых при напылении;

- невысокое значение адгезии напыленного слоя к подложке;

- высокая стоимость нанопорошков;

- невозможность получения тонкого слоя из наноматериала на поверхности детали или инструмента имеющего сложную геометрию, при атмосферных условиях.

Технология лазерно-плазменной обработки открывает возможность формирования нанокристаллических поверхностных слоев на поверхности, имеющей сложную геометрию с высокой производительностью 102...103 мм2/сек при атмосферных условиях.

Прикладной интерес к созданию поверхностных слоев из нанокристаллических материалов связан с повышением требований к поверхности сталей и сплавов по износостойкости.

Во многих случаях экономически целесообразно не изготавливать деталь из нанопорошков или не наносить наноструктурный поверхностный слой с помощью термического напыления, а формировать, при атмосферных условиях, нанокристаллический поверхностный слой непосредственно из того конструкционного материала, из которого изготовлена деталь, минуя многие промежуточные технологические стадии получения нанопорошков и изготовления из них материалов.

Для исследования возможности повышения износостойкости режущего инструмента путем создания (формирования) на поверхности нанокристаллических поверхностных структур была выбрана наиболее распространенная быстрорежущая сталь Р6М5.

Проведенные испытания режущего инструмента, упрочненного лазерно-плазменным методом, показали повышение стойкости режущего инструмента до 10...12 раз, что не может быть объяснено только эффектом быстрой автозакалки.

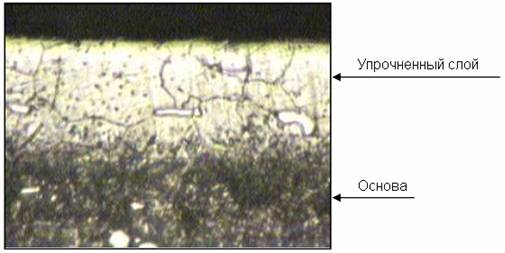

Проведенные металлографические исследования упрочненного поверхностного слоя на универсальном оптическом микроскопе NU – 2E Karl Zeiss с видеовыходом и программой анализа изображений Image Expert Pro 2.0 (производство Германии), показали толщину упрочненного слоя, сформированную в режиме автозакалки, равную 30 мкм (рис. 1).

х 1000

Рис. 1. Шлиф поверхностного слоя стали Р6М5 упрочненного лазерно-плазменным методом

Твердость основы быстрорежущей стали Р6М5 8000МПа, твердость упрочненного слоя достигает значений 12000МПа.

Лазерно-плазменная обработка поверхности производилась в углеродсодержащей плазме. Аномально высокое повышение стойкости отрезных фрез после лазерно-плазменной обработки (до 10 раз) позволило сделать предположение, что, кроме упрочнения в режиме автозакалки поверхностного слоя, произошло формирование нанокристаллических поверхностных структур поверхностного слоя, которые позволили получить аномально высокое значение стойкости режущего инструмента.

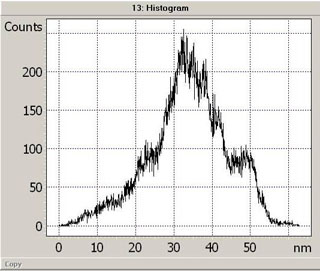

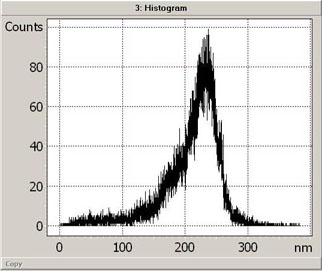

Исследования 3D-топографии структуры поверхностного слоя, проведенные на атомно-силовом микроскопе модели Solver PRO-M компанией NT-MDT, показали наличие в поверхностном слое наноструктур различной дисперсности (рис. 2).

а)

б)

Рис. 2. Гистограммы наноструктур поверхностных слоев быстрорежущей стали Р6М5 после лазерно-плазменной обработки

Создание в поверхностном слое нанокристаллических структур позволяет получить аномально высокое повышение стойкости режущего инструмента.