ЛАЗЕРНЫЕ ТЕХНОЛОГИИ НАНЕСЕНИЯ ЗАЩИТНЫХ УПЛОТНИТЕЛЬНЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА РЕЗЬБЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

Существующая в настоящее время технология изготовления резьб насосно-компрессорных труб НКТ не удовлетворяет современным эксплуатационным требованиям по надежности и ресурсу работы в условиях промысловой добычи нефти.

Резьбовое соединение «резьба ниппеля трубы – резьба муфты» в процессе эксплуатации подвергается коррозионно-агрессивному воздействию и одновременно значительным механическим нагрузкам, циклическому изгибу и кручению, абразивному износу, приводящие к ухудшению уплотнительных свойств резьбового соединения (нарушение герметичности, уменьшение натяга) и, как следствие, к преждевременному выводу трубопроводной системы из эксплуатации, что сопровождается значительными временными потерями и финансовыми издержками.

В зависимости от условий эксплуатации НКТ ресурс работы и надежность резьбового соединения «резьба ниппеля – резьба муфты» различна.

Так, например, резьбовое соединение «труба – муфта» стальной насосно-компрессорной трубы (НКТ) выдерживает в среднем пять - шесть спускоподъемных операций, затем герметичность резьбового соединения нарушается и насосно-компрессорную трубу необходимо выводить из эксплуатации.

Каждый досрочный подъем колонны насосно-компрессорных труб связан не только с большими временными и производственными затратами, но и выводом скважины из эксплуатации, то есть прекращением добычи нефти.

Попытки решить указанную проблему с использованием традиционных технологий в течение многих лет не приводили к успеху, так как требовалось получить соединение «резьба ниппеля трубы – резьба муфты», поверхности которых, исходя из условий эксплуатации, должны обладать взаимно противоположными свойствами, то есть с одной стороны быть износостойкими, а с другой уплотнительными. Чтобы резьбовые поверхности НКТ и муфты обладали высокой износостойкостью по отношению к абразивному износу, они должны иметь высокую твердость, а с другой стороны резьбовое соединение «труба-муфта» должно обладать высокими уплотнительными свойствами, чтобы обеспечивать герметичность соединения, то есть поверхности резьбы ниппеля трубы и муфты должны быть «мягкими» и иметь низкое значение твердости.

Кроме того, решение данной проблемы усугубляется требованием высокой коррозионной стойкости поверхности резьб, так как пластовые среды скважины содержит растворы кислот, щелочей, сероводорода.

При сборке колонн при промысловой добыче нефти нанесение резьбоуплотнительной смазки на резьбу часто проводится с нарушением установленных норм расхода. Недостаток смазки или ее отсутствие приводит к преждевременному износу резьбового соединения.

На рис. 1 показан внешний вид резьбы ниппеля НКТ после эксплуатации.

Рис.1 Внешний вид резьбы НКТ после эксплуатации

Другой проблемой при эксплуатации насосно-компрессорной трубы, является обрыв НКТ по резьбе или зоне сбега резьбы ниппеля НКТ.

Одной из основных причин обрыва колонны по 3…5 нитке резьбы НКТ или по зоне сбега резьбы являются следующие причины:

а) При нарезании резьбы на ниппеле НКТ возникают аксиальные и касательные растягивающие напряжения, которые, складываясь с эксплуатационными напряжениями, могут превысить предел текучести и привести к разрушению НКТ.

б) Агрессивная среда, воздействуя на резьбы НКТ, вызывает различные виды коррозии, которые снижают усталостную прочность металла.

в) Технологическая наследственность и физическое старение трубной стали также могут оказывать негативное влияние на преждевременное разрушение НКТ по резьбе или зоне сбега резьбы.

С целью увеличения ресурса работы и повышения надежности в эксплуатации резьбового соединения «резьба ниппеля трубы – резьба муфты» необходимо произвести улучшение механических и коррозионных свойств трубной стали в зоне ниппеля НКТ.

Повышение механических и коррозионных свойств резьбы ниппеля НКТ возможно путем нанесения защитного полимерного покрытия на резьбы ниппеля НКТ.

Необходимо отметить, что защитное полимерное покрытие на резьбах НКТ выполняет следующие функции:

- исключает фреттинг-коррозию за счет разделения поверхности резьб НКТ и муфты;

- гасит вибрационные колебания;

- если резьба муфты подверглась химико-термической обработке (фосфатирование, цинкование), то полимерное покрытие исключает электрохимическую коррозию;

- выполняет роль твердой смеси в условиях сухого трения;

- повышает уплотнительные свойства резьбового соединения «резьба ниппеля НКТ-резьба муфты».

Факторы снижения ресурса работы и надежности при эксплуатации резьбового соединения «резьба ниппеля – резьба муфты» НКТ в условиях нефтедобычи:

1. Поверхности «резьба ниппеля – резьба муфты» подвержены сильной коррозии, в результате уплотнительные свойства резьбового соединения нарушаются и герметичность соединения падает.

2. При сборке колонны в условиях промысловой добычи нефти нанесение резьбоуплотнительной смазки на резьбу часто проводится с нарушением установленных правил, что приводит к преждевременному абразивному износу резьбового соединения.

3. Сильная коррозия и различные виды износа поверхности трубы приводит к тому, что количество «свинчиваний-завинчиваний», которое выдерживает резьбовое соединение «труба-муфта» в среднем составляет пять – шесть спускоподъемных операций.

4. Обрыв колонны по резьбе или зоне сбега резьбы НКТ.

Нанесенное защитное полимерное покрытие на резьбы НКТ выполняет следующие служебные функции:

1. Защитные функции

1.1 Повышение коррозионной стойкости к агрессивным пластовым жидкостям и сероводороду.

1.2 Разделение поверхности резьбы НКТ и поверхности резьбы муфты полимерной прослойкой позволяет исключить фреттинг-коррозию и электрохимическую коррозию.

2. Полимерное покрытие в паре трения «резьба ниппеля – резьба муфты» НКТ после лазерной обработки выполняет функцию твердой смазки.

3. Повышение уплотнительных свойств резьбового соединения «резьба трубы – резьба муфты» НКТ, то есть сохранение герметичности резьбового соединения.

4. Повышение числа спускоподъемных операций до 40 и более раз.

5. Демпфирует вибрационные колебания колонны.

Технические требования, предъявляемые к защитному полимерному покрытию:

• Покрытие должно быть прочносцепленным с основой, сплошным, равномерным, гладким. Не допускается наличия вздутий, раковин, трещин, наростов, отслоений.

• Покрытие должно сохранять свои эксплуатационные свойства при температуре от -60 до +250?С.

• Толщина покрытия должна быть не менее 20 и не более 50 мкм.

• Шероховатость Rz не более 20 мкм.

• Адгезионная прочность по методу решетчатых надрезов, балл – 1 по ГОСТ 15140-78.

• Сохранение защитных свойств после выдержки в 3% NaCl при 20?С, 40?С и 60?С, в нефти при 60?С в течение 1000 ч.

Технологические операции при нанесении защитного полимерного покрытия на резьбы НКТ:

1. Лазерная очистка поверхности резьб НКТ.

2. Нанесение защитного полимерного слоя на поверхность резьб НКТ.

3. Лазерное спекание (полимеризация) полимерного слоя и формирование покрытия.

4. Контроль и диагностика полимерного покрытия.

Лазерная очистка резьбы НКТ от органических и неорганических загрязнений, остатков СОЖ позволяет одновременно получить энергетически активированную поверхность близкую к ювенильной, что увеличивает значение адгезии наносимого полимерного покрытия с поверхностью резьбы НКТ.

Назначение технологической операции: повышение уровня адгезии полимерного покрытия к поверхности резьбы НКТ, повышение коррозионной стойкости поверхности, уменьшение уровня подпленочной коррозии.

Внешний вид процесса лазерной очистки поверхности показан на рис. 2.

Рис.2 Внешний вид процесса лазерной очистки поверхности

На рис. 3 показан внешний вид резьбы ниппеля НКТ до и после лазерной очистки.

Рис.3 Резьба ниппеля НКТ до и после лазерной очистки

Машинное время лазерной очистки поверхности одной резьбы НКТ 60,73,89 лазером со средней мощностью 20 Вт составляет примерно 60 сек.

Нанесение полимерного покрытия производится электростатическим или иным другим методом.

Применение электростатического метода нанесения полимерного покрытия имеет следующие преимущества по сравнению с другими способами нанесения покрытий:

1. Получить наибольшее значение КИМ.

2. Получить более высокое значение равномерности нанесенного покрытия.

3. Обеспечивает получение шероховатости поверхности на уровне Rz<20 мкм.

4. Обеспечивает высокую технологическую воспроизводимость процесса нанесения покрытия.

5. Процесс электростатического нанесения полимерного покрытия достаточно просто поддается автоматизации и по своим массогабаритным показателям и энергопотреблению легко интегрируется в инфраструктуру технологических линий трубных заводов и производственных предприятий.

Оценочное значение длительности машинного времени нанесения полимерного покрытия на одну резьбу ниппеля НКТ составляет примерно одну минуту (для Dу=73 мм, длина резьбы 55 мм).

Функциональное назначение лазерной обработки полимерного покрытия:

1. Провести технологическую операцию спекания (полимеризации).

2. Повысить уровень адгезии полимерного покрытия к поверхности (1 балл по ГОСТ 15140-78, метод решетчатых надрезов).

3. Устранить образование в полимерном покрытии пор (которые могут образовываться при печном и индукционном спекании).

4. Улучшить триботехнические свойства поверхности полимера (улучшаются гладкостные свойства поверхности, Rz < 12 мкм).

5. Улучшить механические свойства полимерного покрытия (за счет его структурирования повышается гидроабразивная износостойкость).

6. Улучшить гидрофобные и олеофобные свойства поверхности.

Лазерная обработка полимерного покрытия позволяет:

1) n-кратно снизить энергопотребление при спекании (полимеризации) полимерного покрытия по сравнению с печной или индукционной обработкой;

2) n-кратно уменьшить длительность технологического цикла за счет отказа от использования проходных печей для спекания полимерного покрытия;

3) устранить пористость в полимерном покрытии.

4) Луч лазера является безизносным инструментом, он не «тупится», не «засаливается», не нагревается, поэтому обеспечивает высокую технологическую воспроизводимость процесса обработки.

5) Удельная энергоемкость процесса лазерного упрочнения практически не зависит от диаметра трубы (массы трубы).

Главным преимуществом нанесения защитных полимерных покрытий на НКТ с использованием лазерных технологий по сравнению с традиционными печными, индукционными заключается в том, что отпадает необходимость нагрева всей трубы до температуры спекания 300…350 ?С.

При лазерном спекании полимерного порошка труба практически остается «холодной», так как энергия луча лазера расходуется только на нагрев полимера и небольшой толщины подложки (несколько сот. мкм).

Таким образом, применение лазерного источника энергии для спекания полимерного порошка по сравнению с традиционными методами позволяет n-кратно снизить потребление энергии и n-кратно сократить длительность технологического цикла.

Применение луча лазера для спекания полимерного порошка изменяет механизм спекания и способствует уменьшению пористости и устранению несплошностей, что значительно снижает газовую, водную, электролитную проницаемость полимерной пленки.

Наиболее близкой по физической сущности и характеристикам процесса спекания к лазерному способу спекания полимерного порошка является индукционный способ.

Но индукционный способ имеет по сравнению с лазерным способом имеет ряд существенных недостатков:

1. Большее потребление электроэнергии

2. При индукционном способе происходит нагрев поверхности резьбы НКТ до температуры ~3000С, что неизбежно приводит к окислению поверхности и как следствие уменьшению адгезионного взаимодействия полимерного покрытия с поверхностью резьбы.

3. При индукционном спекании порошкового полимерного материала остаются несплошности, что увеличивает газовую, водную и электролитную проницаемость полимерного покрытия.

4. При индукционном спекании удельная потребляемая мощность зависит от диаметра трубы (массы трубы).

5. При индукционном спекании полимерного покрытия происходит отпуск трубной стали, при лазерном спекании полимерного покрытия никаких структурно-фазовых изменений в поверхностном слое не происходит, труба фактически остается «холодной» и ее можно держать в руках.

6. Проведение исследования показывают, что лазерная обработка полимерного покрытия значительно улучшает триботехнологические и механические свойства полимерного покрытия.

7. Точная дозировка энергетического воздействия лазерного луча на полимерное покрытие позволяет получить наибольшее значение адгезии полимерного покрытия к поверхности резьбы НКТ.

8. Для лазерного спекания полимерного покрытия на трубе с условным диаметром Ду=89 мм требуется лазер той же мощности, что и для Ду=60 мм. То есть удельное потребление электроэнергии при проведении операции спекания полимерного порошка не зависит от диаметра трубы.

Резьба ниппеля НКТ с нанесенным полимерным покрытием с использованием лазерных технологий показана на рис.4.

Рис.4 Резьба НКТ с нанесенным полимерным покрытием с использованием лазерных технологий

Проведенные исследования и испытания полимерного покрытия на химстойкость показали следующее:

1.1 Адгезия полимерного покрытия

Проведенные испытания уровня адгезии полимерного покрытия по ГОСТ 15140-78 методом решетчатых надрезов нанесенного с использованием лазерных технологий показали значение адгезии 1 балл.

Внешний вид защитного полимерного покрытия, нанесенного с использованием лазерных технологий после испытаний методом решетчатых надрезов показан на рис. 5.

Рис.5 Внешний вид образца- свидетеля НКТ после испытания методом решетчатых надрезов

1.2 Испытания на химическую стойкость

Образцы полимерного покрытия с решетчатым надрезом помещались в раствор хлорида натрия с концентрацией 10 г/л и подвергались кипячению в течение 32 ч. Общее время нахождения в соляном растворе – 72 часа.

После испытаний покрытие сохранило свою целостность, отслоение покрытия в районе решетчатых надрезов не наблюдалось.

Адгезия покрытия после испытаний на химстойкость в соляном растворе 1 балл по ГОСТ 15140-78.

1.3 Шероховатость поверхности полимерного покрытия

Параметры Ra и Rz шероховатости поверхности полимерного покрытия после лазерной обработки находятся в пределах:

1,04 мкм< Ra<4,26 мкм

4,28 мкм< Rz<11,42 мкм

1.4 Испытания НКТ на стойкость к статическому воздействию жидкости

Данный вид испытания проводился в соответствии с ГОСТ 9.403-80 «Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей» метод 1-метод погружения.

Каждый образец погружался в 3х процентный раствор хлористого натрия при температуре (20+/-2)0C. Длительность испытаний 1000 часов.

Полимерное покрытие выдержало коррозионные испытания.

1.5 Испытания на «свинчивание-развиничивание»

Нанесенное защитное нанокомпозитное полимерное покрытие на резьбы ниппеля НКТ обеспечило натяг резьбы в соответствии с требованиями ГОСТ 633-80 «ТРУБЫ НАСОСНО-КОМПРЕССОРНЫЕ И МУФТЫ К НИМ» при циклических испытаниях на «свинчивание-развинчивание» и показало до 40 циклов «свинчиваний-развинчиваний» в условиях сухого трения.

1.6 Испытания на гидрофобность

Испытания на гидрофобность, проводившиеся в НИТУ «МИСиС», г. Москва показали, что полимерное покрытие, нанесенное с использованием лазерных технологий обладает хорошими гидрофобными свойствами.

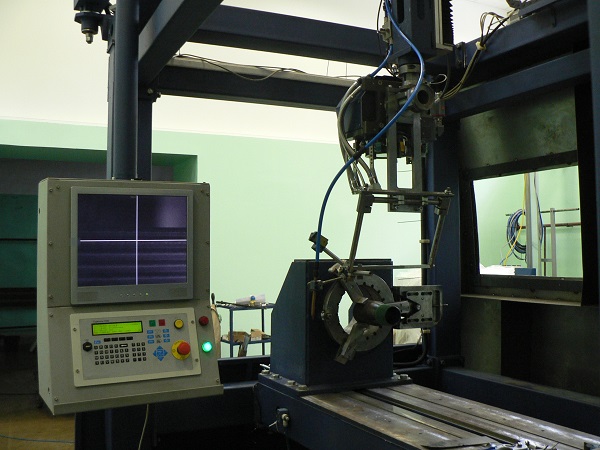

Для разработки лазерных технологий упрочнения и нанесения полимерных покрытий на резьбы образцов-свидетелей насосно-компрессорных труб был спроектирован и изготовлен экспериментальный стенд.

В состав экспериментального стенда входят: дисковый лазер TruDisk 1000 с холодильной системой (рис. 6), система управления (рис.7), трехкоординатный станок СК1М-3 (рис. 8) и программно-управляемый вращатель ВВ-1 (рис. 9)

Рис.6 Внешний вид дискового лазера TruDisk 1000 с холодильной системой

Технические характеристики дискового лазера TruDisk 1000:

Номинальная выходная мощность - 1 кВт

Качество выходного пучка (на выходе коннектора) - 2 мм.мрад

Длина волны - 1030 нм

Стабильность мощности от номинальной - ±1%

Габаритные размеры - 1460*1350*730 мм

Вес - 150 кг

Система управления Сервокон 1000

Рис.7 Система управления Сервокон 1000

Встроенная телевизионная система позволяет оператору (сварщику) лазерной установки наводить луч лазера на обрабатываемую поверхность с точностью ± 10мкм.

Рис.8 Внешний вид трехкоординатного станка СК1М-3

Технические характеристики станка СК1М-3:

Перемещение x,y,z - 980,700,700 мм

Частота вращения шпинделя - 400 об/мин

Скорость перемещения - 6000 мм/мин

Точность позиционирования - 0,1 мм

Система управления - Сервокон1000

Рис.9 Внешний вид программно-управляемого вращателя ВВ-1

Внешний вид образцов-свидетелей НКТ с полимерным покрытием показан на рис. 10

Рис.10. Внешний вид переходника НКТ с полимерным покрытием

Выводы:

1. Испытания резьбы НКТ группы прочности «D» с нанесенным полимерным покрытием показали увеличение числа «свинчиваний – развинчиваний» до 40 раз в условиях сухого трения.

2. Машинное время нанесения защитного уплотнительного полимерного покрытия на одну резьбу НКТ 73, обработанную лучом лазера составляет примерно 60 сек.

3. Технологическая себестоимость нанесения защитного полимерного покрытия на одну резьбу НКТ 73 не превышает нескольких процентов от стоимости НКТ.

4. Средневзвешенное потребление электроэнергии лазерного комплекса для упрочнения резьб НКТ составляет примерно 37,0 кВт.