ЛАЗЕРНЫЕ ТЕХНОЛОГИИ УПРОЧНЕНИЯ РЕЗЬБ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

Существующая в настоящее время технология изготовления резьб насосно-компрессорных труб НКТ не удовлетворяет современным эксплуатационным требованиям по надежности и ресурсу работы в условиях промысловой добычи нефти.

Резьбовое соединение «резьба ниппеля трубы – резьба муфты» в процессе эксплуатации подвергается коррозионно-агрессивному воздействию и одновременно значительным механическим нагрузкам, циклическому изгибу и кручению, абразивному износу, приводящие к ухудшению уплотнительных свойств резьбового соединения (нарушение герметичности, уменьшение натяга) и, как следствие, к преждевременному выводу трубопроводной системы из эксплуатации, что сопровождается значительными временными потерями и финансовыми издержками.

В зависимости от условий эксплуатации НКТ ресурс работы и надежность резьбового соединения «резьба ниппеля – резьба муфты» различна.

Так, например, резьбовое соединение «труба – муфта» стальной насосно-компрессорной трубы (НКТ) выдерживает в среднем пять - шесть спускоподъемных операций, затем герметичность резьбового соединения нарушается и насосно-компрессорную трубу необходимо выводить из эксплуатации.

При сборке колонн при промысловой добыче нефти нанесение резьбоуплотнительной смазки на резьбу часто проводится с нарушением установленных норм расхода. Недостаток смазки или ее отсутствие приводит к преждевременному износу резьбового соединения.

На рис. 1 показан внешний вид резьбы ниппеля НКТ после эксплуатации.

Рис.1 Внешний вид резьбы НКТ после эксплуатации

Другой проблемой при эксплуатации насосно-компрессорной трубы, является обрыв НКТ по резьбе или зоне сбега резьбы ниппеля НКТ.

Одной из основных причин обрыва колонны по 3…5 нитке резьбы НКТ или по зоне сбега резьбы являются следующие причины:

а) При нарезании резьбы на ниппеле НКТ возникают аксиальные и касательные растягивающие напряжения, которые, складываясь с эксплуатационными напряжениями, могут превысить предел текучести и привести к разрушению НКТ.

б) Агрессивная среда, воздействуя на резьбы НКТ, вызывает различные виды коррозии, которые снижают усталостную прочность металла.

в) Технологическая наследственность и физическое старение трубной стали также могут оказывать негативное влияние на преждевременное разрушение НКТ по резьбе или зоне сбега резьбы.

С целью увеличения ресурса работы и повышения надежности в эксплуатации резьбового соединения «резьба ниппеля трубы – резьба муфты» необходимо произвести улучшение механических свойств трубной стали в зоне ниппеля НКТ.

Повышение механических свойств резьбы ниппеля НКТ возможно путем лазерного упрочнения резьбы ниппеля НКТ.

Назначение технологической операции лазерного упрочнения резьб НКТ:

1. Исключение обрыва колонны по резьбе или зоне сбега резьбы за счет повышения прочностных свойств металла резьбы после лазерного упрочнения.

2. Повышение противозадирных свойств резьбы.

3. Уменьшение различных видов механического износа.

Рис.2. Упрочненная резьба ниппеля НКТ

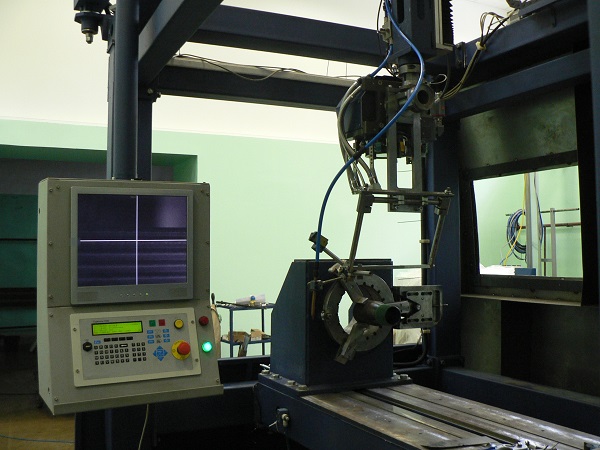

Для разработки лазерных технологий упрочнения резьб образцов-свидетелей насосно-компрессорных труб был спроектирован и изготовлен экспериментальный стенд.

В состав экспериментального стенда входят: дисковый лазер TruDisk 1000 с холодильной системой (рис. 3), система управления (рис.4), трехкоординатный станок СК1М-3 (рис. 5) и программно-управляемый вращатель ВВ-1 (рис. 6).

Рис.3 Внешний вид дискового лазера TruDisk 1000 с холодильной системой

Технические характеристики дискового лазера TruDisk 1000:

Номинальная выходная мощность - 1 кВт

Качество выходного пучка (на выходе коннектора) - 2 мм.мрад

Длина волны - 1030 нм

Стабильность мощности от номинальной - ±1%

Габаритные размеры - 1460*1350*730 мм

Вес - 150 кг

Система управления Сервокон 1000

Рис.4 Система управления Сервокон 1000

Встроенная телевизионная система позволяет оператору (сварщику) лазерной установки наводить луч лазера на обрабатываемую поверхность с точностью ± 10мкм.

Рис.5 Внешний вид трехкоординатного станка СК1М-3

Технические характеристики станка СК1М-3:

Перемещение x,y,z - 980,700,700 мм

Частота вращения шпинделя - 400 об/мин

Скорость перемещения - 6000 мм/мин

Точность позиционирования - 0,1 мм

Система управления - Сервокон1000

Рис.6 Внешний вид программно-управляемого вращателя ВВ-1

Выводы:

1. Лазерное упрочнение резьб ниппеля НКТ размером 73,02 х 5,51 мм группы прочности «D», как показали испытания, позволило увеличить число «свинчиваний- развинчиваний» до 25 циклов (против 5-6 циклов без лазерного упрочнения) с применением смазочных материалов.

2. Машинное время лазерного упрочнения одной резьбы ниппеля НКТ 73 составляет примерно 60 сек при мощности луча лазера 1 кВт (длина волны лазерного излучения - 1,04 мкм) и глубине упрочненного слоя 150-200 мкм.

3. Технологическая себестоимость лазерного упрочнения одной резьбы ниппеля НКТ в автоматическом режиме с использованием лазерных технологий не превышает нескольких процентов от стоимости НКТ.