ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ЛОПАТОК КОМПРЕССОРОВ, ТУРБИН ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ

При эксплуатации лопаток компрессоров газоперекачивающих станций происходит износ торца пера лопаток и наблюдается падение коэффициента компрессии, что приводит к выводу станции из эксплуатации. Существующая в настоящее время технология ремонта лопаток методом электродуговой наплавки не удовлетворяет современным технико-экономическим требованиям:

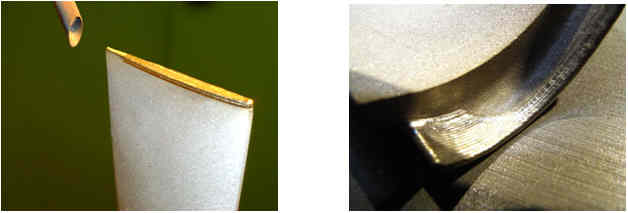

1. Большие припуски на последующую механическую обработку (до 3 мм), увеличивают себестоимость ремонта (рис. 1).

2. Значительные зоны термического влияния до 10 мм и более требуют последующей термической обработки.

3. В зоне электродуговой наплавки образуется неблагоприятная с точки зрения износа лопатки крупнозернистая структура.

4. Ограниченность зоны ремонта лопатки при электродуговой наплавке, которая составляет 1/3 от высоты лопатки (верхняя часть лопатки). Дефекты, расположенные ниже, ремонту не подлежат в соответствии с ТУ (техническими условиями) на ремонт лопаток методом электродуговой наплавки.

Рис. 1. Торец пера лопатки турбины, наплавленный электродуговым методом

Разработанная технология восстановления изношенных лопаток методом импульсной лазерной наплавки позволяет в значительной мере устранить недостатки, присущие существующей технологии ремонта лопаток методом электродуговой наплавки (рис. 2) и получить значительный экономический эффект за счет снижения трудоемкости ремонта и повышения ресурса работы лопаток:

1. Значительно снизить объем выполнения механической обработки лопаток после наплавки, так как припуски на последующую после наплавки механическую обработку не превышают 100 мкм и практически находится в геометрическом поле допуска после наплавки.

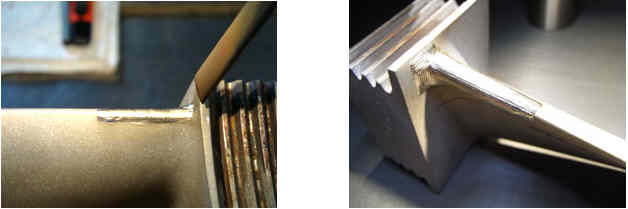

Рис. 2. Лопатки турбин, наплавленные методом дуговой наплавки и методом импульсной лазерной наплавки

Рис. 3. Торцы пера лопатки турбины, наплавленные методом импульсной лазерной наплавки

2. Устранить технологические операции термообработки перед наплавкой и после наплавки лопаток, так как зоны термического влияния находятся на уровне сотни микрон.

3. Формирует в наплавленном слое мелкодисперсные структуры, обеспечивающие повышенную износостойкость поверхностного слоя лопатки до уровня новых и выше (рис. 4).

Рис. 4. Шлифы торца лопатки, наплавленного методом импульсной лазерной наплавки

4. Позволяет расширить зоны ремонта лопаток вследствие минимальных зон термического влияния, по сравнению с электродуговой наплавкой с 1/3 по высоте до 100%, то есть до зоны крепления лопатки (рис. 5).

Рис. 5. Зоны импульсной лазерной наплавки лопатки турбины вблизи замка

Технология импульсной лазерной наплавки открывает новые потенциальные возможности при ремонте лопаток и позволяет:

1. Устранить трудоемкие технологические операции снятия и установки лопаток с диска вала турбины для отправки их на ремонтный завод, то есть производить ремонт непосредственно на газоперекачивающей станции.

2. Создать мобильный комплекс для ремонта лопаток, позволяющий производить ремонт лопаток непосредственно на газоперекачивающей станции.

Технологию импульсной лазерной наплавки можно применять для восстановления изношенных лопаток авиационных турбин, атомных, тепловых и гидроэлектростанций.